来源:中科院物理所

得益于晶硅原料成本的大幅下降以及规模化效应,晶硅太阳能电池是目前光伏产业中居于绝对主导地位的产品,并在未来相当长时间内保持这种局面。硅片表面制绒是制造晶硅电池的第一道工艺,又称“表面织构化”,是电池制造的一个核心环节。良好的绒面结构不仅可以降低太阳光反射率,增加光的吸收,而且可以提高表面钝化以及电极接触等特性,从而提高载流子的收集效率,因此,制绒工艺的创新研究一直是晶硅太阳能电池的焦点课题。在目前的制造工艺中,单晶或准单晶硅片的通用制绒工艺采用碱液金字塔刻蚀法,硅表面形成随机金字塔结构,可对太阳光进行两次反射,一般反射率在10%左右。而具有倒金字塔形状的凹坑结构是更为理想的绒面,因为太阳光在倒金字塔绒面上会经历三次反射,比金字塔绒面多吸收一次,反射率可降至5%左右,从而提高电池效率,因此廉价并可产业化的倒金字塔制绒工艺成为一个研发热点,近二十年来科研人员尝试了许多方案,可时至今日仍然没有大的进展,成了一个公认的国际难题。

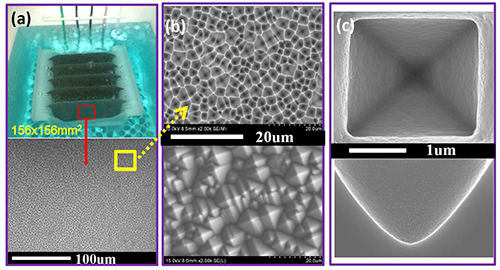

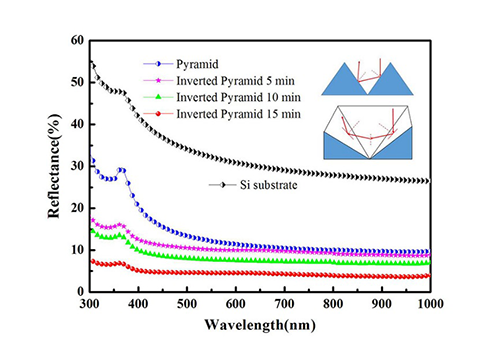

中国科学院物理研究所清洁能源室杜小龙研究组经过5年多的艰苦攻关研究,终于利用纳米金属颗粒催化化学刻蚀这一新工艺在晶硅倒金字塔制绒上取得了重大进展。刘尧平副研究员、梅增霞副研究员、王燕博士、杨丽霞博士生、梁会力博士以及杜小龙研究员等巧妙地利用单晶硅表面上铜纳米颗粒的各向异性沉积特性,在酸溶液中实现了铜催化各向异性刻蚀,获得了大面积均匀的致密的倒金字塔绒面(图1)。所制备的156 x 156 mm2工业用单晶硅倒金字塔制绒片具有大面积均匀、倒金字塔尺寸可调等特点,其反射率为5%左右,其优越的陷光性能得到了验证(图2)。该新工艺采用廉价的铜化合物和酸溶液作为铜催化剂和刻蚀液的原料,同时其制绒温度仅为50℃,比现在通用的金字塔碱制绒的温度低了30℃,并且刻蚀时间也从30分钟缩短为10分钟左右,这极大地降低了制绒能耗、刻蚀液成本及时间成本。由于跟现有产线兼容,该原创性倒金字塔制绒工艺有望成为一种新型的通用制绒工艺,可应用于各种单晶硅太阳能电池的大规模制造中。相关倒金字塔制绒技术已经申请专利两项,其中一项已授权,另一项已进入PCT国际专利(美、日、欧、印等)阶段。无模板法倒金字塔制绒的机理研究论文已于近日发表(Scientific Reports 5 (2015) 10843)。该团队进一步开展了倒金字塔晶硅太阳能电池研制工作,电池的光电转换效率已经高于常规金字塔制绒电池。倒金字塔底部圆滑,有利于银电极均匀覆盖绒面,接触电阻有了明显下降,展示了倒金字塔绒面同时在光的吸收和载流子收集两方面上的优越性。这些工作为晶硅倒金字塔制绒从基础研究迈向重大产业化应用打下了坚实基础。

该团队还在多晶硅/单晶硅纳米制绒方面取得了多项成果,采用金属银颗粒催化化学刻蚀方法,在酸性刻蚀液中开发出大面积均匀的多晶硅片纳米制绒工艺,其反射率低至2%,呈典型的黑硅形貌(Small 8 (2012)1392),同时率先开发出硅纳米结构的低温臭氧钝化工艺,并与选择性发射极工艺结合,制备了选择性纳米发射极黑硅太阳能电池,实现了多晶黑硅电池效率的大幅提升(RSC Advances 3( 2013) 15483; 4(2014) 24458),并获得了较为完备的黑硅电池专利技术体系。由于硅片的切割工艺正逐渐由钢丝向金刚线过渡,而经金刚线工艺切割所得硅片表面光滑,起绒点减少,传统工艺无法在多晶硅上实现高性能制绒,而金属催化化学刻蚀工艺不受硅片表面形貌影响,因此有望成为多晶硅电池产业的制绒新工艺。

上述工作是与南京日托光伏公司张凤鸣博士团队、中科院电工所王文静研究员团队以及挪威奥斯陆大学库兹涅佐夫·安德烈教授团队合作完成的。上述工作获得了国家自然科学基金及中国科学院的支持。

图1:金属铜纳米颗粒催化化学刻蚀法制备大面积均匀倒金字塔绒面结构。(a)浸泡在刻蚀液中的156 x 156 mm2工业用单晶硅片(上)及表面低倍电镜照片(下);(b)致密的倒金字塔阵列(上)及目前通用的金字塔阵列(下)电镜照片;(c)单个倒金字塔俯视(上)及截面(下)照片,圆滑的底部有利于电极的均匀覆盖和良好欧姆接触的形成。

图2:未制绒硅、金字塔绒面及刻蚀不同时间的倒金字塔绒面的反射率对比。小图显示了太阳光分别在金字塔绒面及倒金字塔绒面的2次和3次反射过程。金字塔绒面的反射率在10%左右,而倒金字塔绒面可低至5%。

转载自http://www.iop.cas.cn/xwzx/kydt/201506/t20150603_4367961.html